บทความนี้จะอธิบายความเป็นมาของมาตรฐานฯและระเบียบที่เกี่ยวข้อง อุปกรณ์ที่รองรับฟังก์ชั่น Rapid Shutdown รวมถึงหลักการทำงาน สำหรับโซล่ารูฟท็อป (Solar Rooftop) ที่ใช้ระบบ String อินเวอร์เตอร์เท่านั้น และไม่รวมถึง micro อินเวอร์เตอร์

ความเป็นมาของมาตรฐานฯ Rapid Shutdown

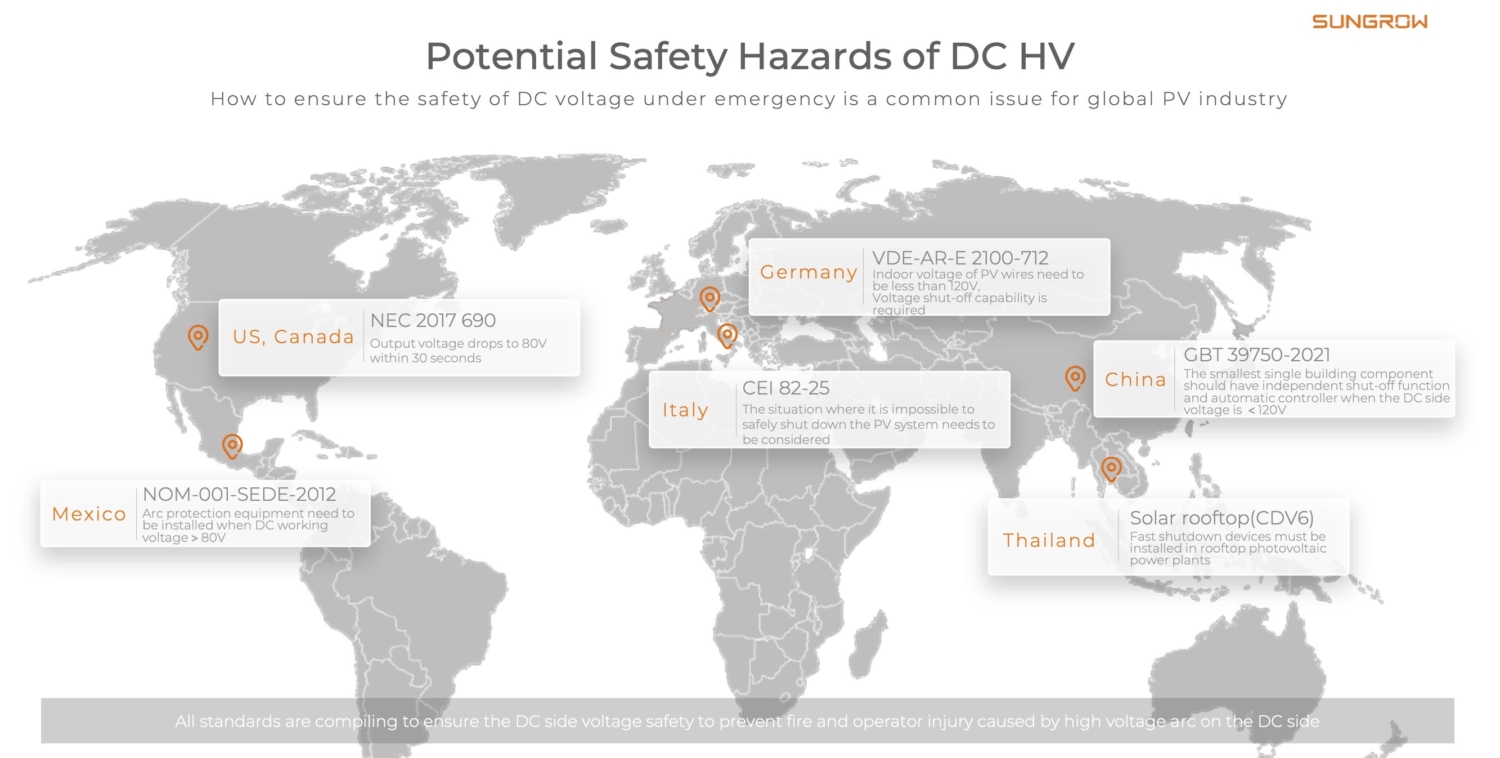

Rapid Shutdown คือ ฟังก์ชั่นของระบบโซล่ารูฟท็อป (Solar Rooftop) ที่ทำหน้าที่ลดแรงดันไฟฟ้า DC บนหลังคา (PV Array) ให้เหลือไม่เกิน 80Vdc ภายใน 30 วินาที ซึ่งข้อกำหนดในมาตรฐานดังกล่าวเป็นการประยุกต์มาจากมาตรฐานของสหรัฐอเมริกาและแคนาดา ประเทศอื่นๆ เช่น จีนและเยอรมัน ก็มีการพิจารณาข้อกำหนดให้ระบบโซล่ารูฟท็อปต้องสามารถตัดแรงดันทางด้าน DC

Image from Sungrow.

ระเบียบและข้อกฎหมายที่เกี่ยวข้อง

ในวันเดียวกันกับที่ได้เริ่มประกาศใช้มาตรฐาน วสท. 022013-22 ทางคณะกรรมาธิการพลังงาน สภาผู้แทนราษฎร ได้มีการทำหนังสือไปที่อธิบดีกรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงานเพื่อขอให้ชะลอการบังคับใช้มาตรฐานเกี่ยวกับอุปกรณ์หยุดทำงานฉุกเฉิน (Rapid Shutdown) โดยให้เหตุผลว่าข้อบังคับดังกล่าวอาจจะไม่เป็นผลดีโดยตรงต่อประชาชน เนื่องจากจะเป็นการสร้างความซับซ้อนในการติดตั้งและบำรุงรักษา และเพิ่มต้นทุนโครงการอย่างมีนัยยะสำคัญ

และในเวลาเดียวกัน การไฟฟ้าส่วนภูมิภาค (กฟภ.) ได้มีหนังสือประกาศภายในชี้แจงว่า กฟภ. รับผิดชอบเฉพาะส่วนที่เป็นกระแสสลับเท่านั้น ภายใต้ระเบียบ กฟภ. ว่าด้วยข้อกำหนดการเชื่อมต่อระบบโครงข่ายไฟฟ้า (Grid Code) และมาตรฐานฯดังกล่าวขณะนั้นยังไม่มีกฏหมายใดๆมารองรับ จึงเป็นดุลยพินิจของหน่วยงานเอกชน ภาครัฐ หรือประชาชนทั่วไปที่จะพิจารณา กฟภ. จึงไม่ได้นำมาบังคับใช้แต่อย่างใด

ทั้งนี้ เนื่องจากกฎหมายระบุว่าระบบที่มีกำลังการผลิตของอินเวอร์เตอร์ รวมกัน ตั้งแต่ 200 kVA ขึ้นไป จะต้องดำเนินการขออนุญาตผลิตพลังงานควบคุมกับคณะกรรมการกำกับกิจการพลังงาน (กกพ.) โดยที่ กกพ. จะส่งเรื่องต่อให้ พพ. เป็นผู้ดำเนินการตรวจสอบและแจ้งความเห็นให้ กกพ. พิจารณาออกใบอนุญาตฯ ตามที่ พพ. ได้ประกาศ บังคับใช้มาตรฐานฯดังกล่าวสำหรับโครงการที่ทำการสั่งซื้อหรือทำสัญญาฯหลังจากวันที่ 1/7/2566 ไปแล้วนั้น แปลว่าโครงการ Solar Rooftop ที่มีขนาดของอินเวอร์เตอร์รวมกันมากกว่า 200kVA จะต้องติดตั้งระบบ Rapid Shutdown ซึ่งใบอนุญาต พค.2 คือส่วนประกอบที่การไฟฟ้าฯพิจารณาอนุญาตให้เชื่อมต่อระบบฯขนานกับโครงข่าย

เคยสอบถามเจ้าหน้าที่ของ พพ. ว่าทำไมถึงต้องบังคับใช้มาตรฐานดังกล่าว จึงได้ความว่าทาง พพ. ได้มีการทำประชาพิจารณ์กับเจ้าหน้าที่ดับเพลิงและได้ความว่าเจ้าหน้าที่ดับเพลิงต้องการให้มีระบบหยุดจ่ายกระแสไฟฟ้าจากแผงโซล่าเซลล์เพื่อเพิ่มความปลอดภัยไม่ให้ถูกไฟฟ้าช็อตขณะดับเพลิงไหม้อาคาร

อุปกรณ์ที่รองรับฟังก์ชั่น Rapid Shutdown และหลักการทำงาน

อุปกรณ์ที่รองรับฟังก์ชั่น Rapid Shutdown จะแบ่งเป็น 2 ชนิดหลักด้วยกัน นั้นก็คือ 1) Rapid Shutdown Device (RSD) และ 2) Power Optimizer ที่นอกจากจะมีฟังก์ชั่น Rapid Shutdown แล้ว ยังสามารถตรวจสอบและปรับประสิทธิภาพการผลิตไฟฟ้าได้ในระดับแผง

ในส่วนนี้จะอธิบายถึงหลักการทำงานในภาพรวมของอุปกรณ์ทั้ง 2 ชนิดเท่านั้น เพื่อให้ผู้ที่สนใจสามารถตัดสินใจได้ว่าโครงการเหมาะกับอุปกรณ์ชนิดใด และจะยังไม่ได้ลงลึกถึงการเปรียบเทียบผลิตภัณฑ์ของแต่ละยี่ห้อ

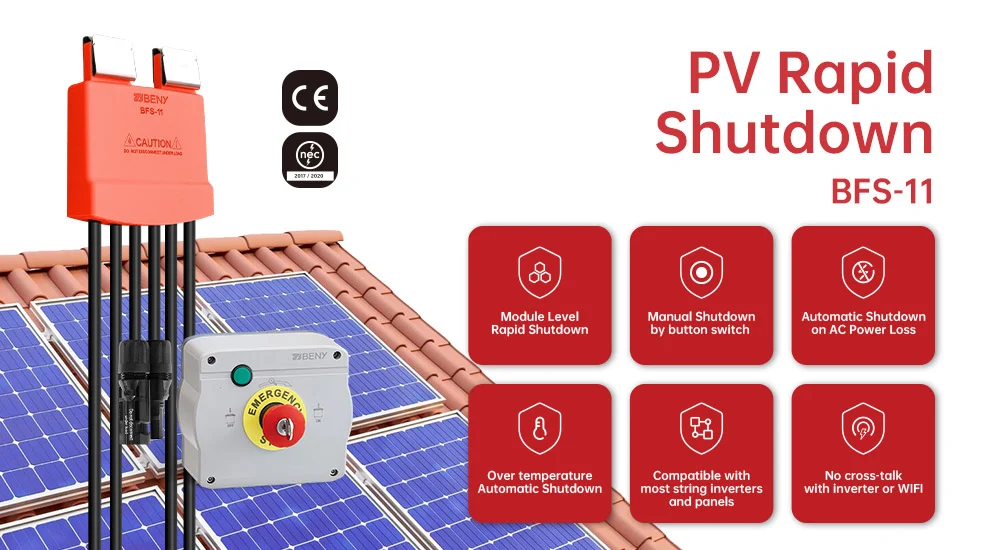

1) Rapid Shutdown Device (RSD)

โดยปกติแล้ว RSD จะมีการรับประกันสินค้า 25 ปี โดยผู้ผลิตและจะมีต้นทุนที่ต่ำกว่า Power Optimizer ไม่มาก แต่จะรองรับฟังก์ชั่น Rapid Shutdown เท่านั้น นั้นก็คือจะเป็นอุปกรณ์ที่ลดแรงดันไฟฟ้าทางด้านกระแสตรง (DC) ฝั่ง OUTPUT ของ RSD ให้เหลือไม่มากกว่า 1Vdc ภายใน 30 วินาที เมื่อมีการสั่งการจาก Emergency Stop Switch หรือเมื่อโครงข่ายไฟฟ้าขัดข้อง

วิธีการติดตั้ง เดิมแผงโซล่าเซลล์จะถูกต่ออนุกรมเข้าด้วยกัน แต่เวลาติดตั้ง RSD แผงโซล่าเซลล์จะต่อเข้าที่ RSD แทนและ RSD จะถูกต่ออนุกรมเข้าด้วยกันเป็น 1 String (ที่เราเรียกว่า 1 String ก็คือ 1 วงจรแผงโซล่าเซลล์ที่มีการต่ออนุกรมเข้าด้วยกัน) ปัจจุบัน เราจะสามารถต่อแผงโซล่าเซลล์เข้าด้าน INPUT ของ RSD ได้ 2 รูปแบบ นั้นก็คือ 1 แผง/RSD หรือ 2 แผง/RSD โดยหลายครั้งจะเลือกเป็น 2 แผง/RSD เพราะว่าต้นทุนจะถูกกว่า

ดังนั้น เมื่อฟังก์ชั่น Rapid Shutdown ทำงาน แรงดันของ String ก็จะเหลือไม่มากกว่าจำนวนของ RSD ที่ต่อใน String นั้น (ปกติแล้วจะไม่เกิน 30Vdc หรือ 15Vdc กรณี 2 แผง/RSD) ซึ่งเป็นแรงดันต่ำมากเทียบเท่ากับแบตเตอรี่รถยนต์ การขนาน String จะไม่เป็นการเพิ่มแรงดัน

Images from ZJ Beny.

สิ่งที่ยุ่งยากเกี่ยวกับการติดตั้ง RSD คือจะต้องมีการติดตั้งสายสัญญาณหรือไฟเลี้ยงมาที่ RSD เพิ่มเติมทุกๆตัว ซึ่งจะเป็นการเพิ่มต้นทุนค่าติดตั้งเมื่อเทียบกับ Power Optimizer เพราะว่า Power Optimizer จะเป็นการสื่อสารผ่านเทคโนโลยี Power Line Communication (PLC) สื่อสารผ่านสายไฟโซล่าโดยตรง จึงไม่จำเป็นต้องติดตั้งสายสัญญาณหรือไฟเลี้ยงเพิ่มเติม (ผลิตภัณฑ์ RSD บางยี่ห้อจะรองรับการใช้ PLC เพื่อสั่งการ RSD)

อีกอย่างที่ยุ่งยากเกี่ยวกับการใช้ RSD คือการตรวจสอบสถานะการทำงานขอ RSD ว่าอยู่ในสภาวะปกติหรือชำรุด หลายครั้งที่เจอคำถามว่าเวลาแผงโซล่าเซลล์เสียจะรู้ได้ยังไง ถ้ามี Power Optimizer ก็จะง่ายเพราะว่า Power Optimizer จะรายงานการผลิตทุกๆแผง (หรือทุกๆ 2 แผง) แบบ Realtime แต่โดยประสบการณ์แล้ว แผงโซล่าเซลล์จะไม่เสียจากการใช้งานปกติ และเวลาชำรุดจะมองเห็นได้ชัดทางกายภาพ เช่น ลูกกระสุนตกลงมาจากฟ้าทำให้กระจกของแผงร้าว หรือข้อต่อ MC4 เสื่อมสภาพและมีรอยไหม้ แต่เวลาที่ RSD ชำรุด อุปกรณ์จะ BYPASS ตัวมันเองออกไปจาก String นั้นเพื่อไม่ให้กระทบกับการผลิตของแผงฯอื่นๆ เพราะฉะนั้น หากการติดตั้งไม่มี String อื่นที่มีจำนวนแผงฯและทิศทางที่เหมือนกันเป็นตัวเทียบ เราก็จะไม่ทราบถึงความผิดปกติ และจะทราบต่อเหมือนนำเครื่องมือทดสอบที่ RSD รายตัวเท่านั้น

2) Power Optimizer

ระบบที่มีการประยุกต์ใช้ Power Optimizer เพื่อเป็นฟังก์ชั่น Maximum Power Point Tracking (MPPT) หรือการปรับประสิทธิภาพให้ได้จุดสูงสุด ในระดับแผงแทนที่จะปรับในระดับ String ที่อินเวอร์เตอร์ ต้นตำรับมาจากแบรนด์ SolarEdge แต่ตั้งแต่ที่มีข้อกำหนดเรื่อง Rapid Shutdown ของ วสท. 022013-22 ผู้ผลิตอินเวอร์เตอร์รายใหญ่ของโลกเช่น Sungrow และ Huawei ก็ต่างพัฒนาโซลูชั่น Power Optimizer เพื่อใช้ร่วมกับอินเวอร์เตอร์ของตัวเองเพื่อปฏิบัติตามมาตรฐานฯของ วสท.

Image from Sungrow.

เช่นเดียวกันกับ RSD นั้นก็คือ Power Optimizer จะมีการรับประกันการทำงานจากผู้ผลิต 25 ปี และมีฟังก์ชั่นหยุดทำงานฉุกเฉิน มากกว่านั้น Power Optimizer สามารถสื่อสารผ่านเทคโนโลยี Power Line Communication (PLC) จึงไม่จำเป็นต้องติดตั้งสายสัญญาณหรือไฟเลี้ยงเพิ่มเติม ลดต้นทุนการติดตั้ง และจุดเด่นที่สุดของการใช้ Power Optimizer นอกจากจะเพิ่มมาตรการความปลอดภัยแล้ว ยังสามารถ ตรวจสอบและปรับประสิทธิภาพในระดับแผง จึงสามารถทำให้ผลิตไฟฟ้าได้มากกว่าระบบที่ไม่ติดตั้งได้ถึง 2-10% และเพิ่มประโยชน์ในการใช้งานดังต่อไปนี้

2.1) รองรับจำนวนแผงโซล่าเซลล์มากกว่าใน 1 String

อุปกรณ์ Power Optimizer หน้าที่หลักคือแปลงกำลังไฟฟ้าจาก DC-DC หรืออีกชื่อหนึ่งที่เรียกว่า DC Conditioning ซึ่งเป็นการทำให้แผงที่เชื่อมต่ออยู่นั้น ผลิตไฟฟ้าในจุด Maximum Power Point (MPP) ก่อนที่จะจ่ายกระแสไฟฟ้ามาที่อินเวอร์เตอร์

ในเวลาที่ผลิตกระแสไฟฟ้า อินเวอร์เตอร์บางยี่ห้อจะกำหนดให้ค่าแรงดันของ String อยู่คงที่ที่ 850Vdc และปรับให้ค่ากระแสไฟฟ้าที่ผลิตได้สอดคล้องกัน และบางยี่ห้อจะลิมิตค่าแรงดันของ String ที่ 800Vdc เมื่อแรงดันของ String สูงกว่า 800Vdc เท่านั้น และปรับเพิ่มค่ากระแสของ String เพื่อคงไว้ซึ่งค่า MPP

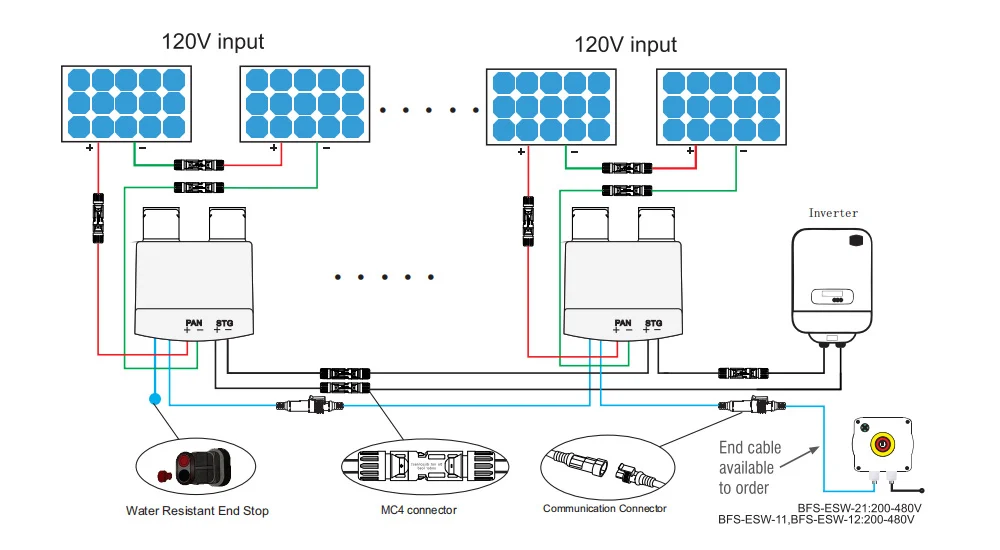

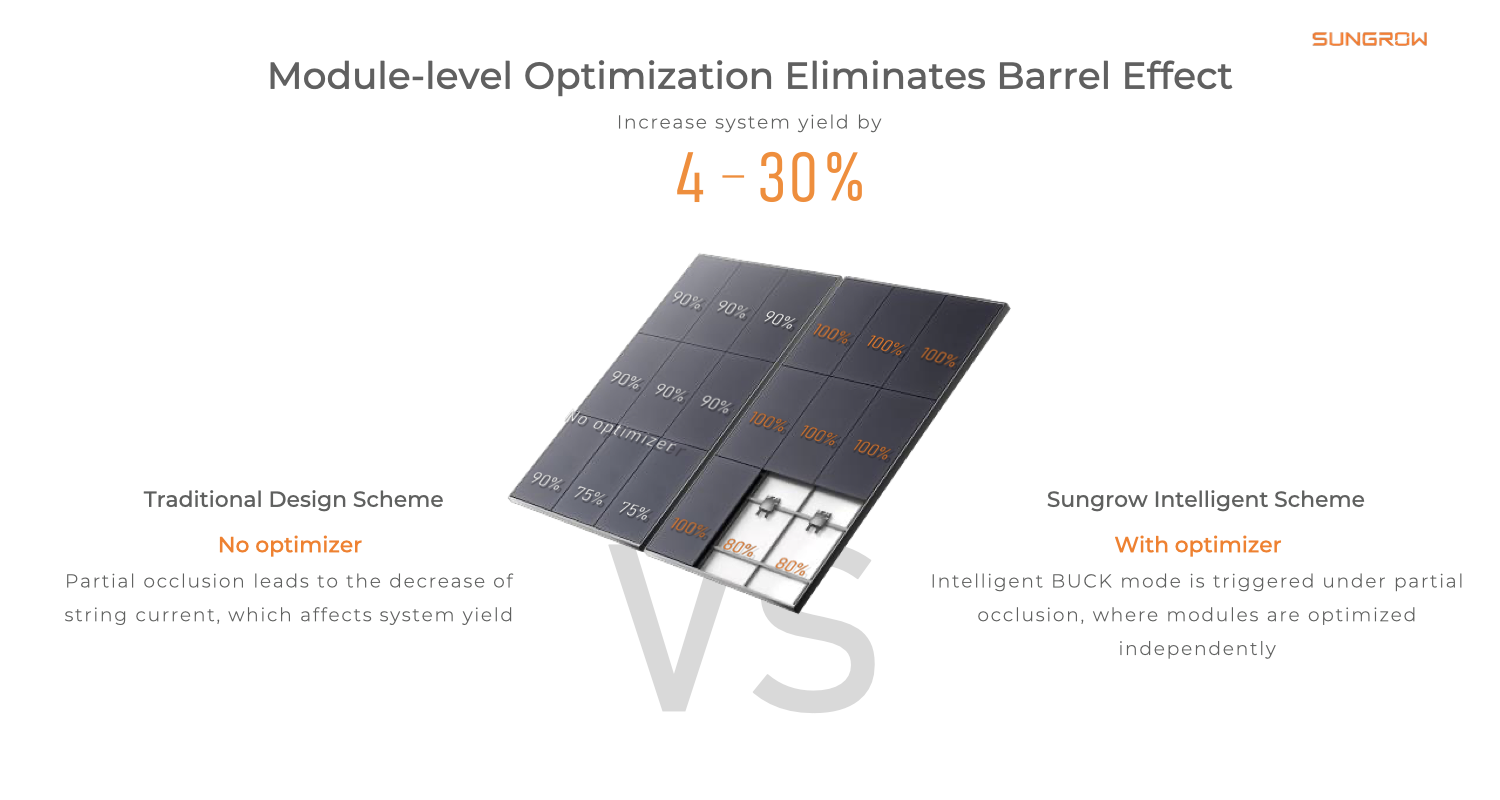

2.2) เพิ่มประสิทธิภาพการผลิตไฟฟ้า จากผลกระทบของเงาและ Module Mismatch Loss

เดิมการปรับประสิทธิภาพของแผงโซล่าเซลล์ จะเป็นการปรับทั้ง String พร้อมกันที่ MPPT INPUT ของอินเวอร์เตอร์ อินเวอร์เตอร์เล็กอาจจะมี 2 MPPT INPUT และอินเวอร์เตอร์ขนาดใหญ่อาจจะมีถึง 12 MPPT INPUT และในแต่ละ MPPT INPUT จะรองรับได้มากกว่าหนึ่ง String การปรับหาค่า MPP คือการหาค่าแรงดันและกระแสรวมกันเพื่อให้ได้กำลังไฟฟ้าที่มากที่สุด ดังนั้น จึงมีข้อกำหนดของการออกแบบที่ว่า แผงที่ต่ออนุกรมกันใน String จะต้องเป็นรุ่นเดียวกัน มีขนาดกำลังการผลิตที่เท่ากัน หันไปทางทิศทางเดียวกัน เพื่อที่ MPPT จะสามารถดัน String ให้ได้ประสิทธิภาพสูงสุด String ที่ต่อขนานใน MPPT INPUT เดียวกันจะต้องเป็นรุ่นและขนาดเดียวกัน หันไปทางทิศทางเดียวกันทั้ง 2 String และจำนวนแผงในแต่ละ String จะต้องเท่ากัน เพื่อ MPPT ในอินเวอร์เตอร์จะทำงานที่จุดสูงสุด ในข้อสมมุติฐานที่ว่าแผงโซล่าเซลล์รุ่นเดียวกัน ขนาดเดียว จะมี MPP ที่เท่ากัน

แต่ข้อสมมุติฐานนี้ไม่สามารถทำได้จริงในทางปฏิบัติ เนื่องจากพิกัดกำลังการผลิตของแผงโซล่าเซลล์ที่ออกมาจากโรงงานของผู้ผลิตจะมีค่าบวกลบ สมมุติว่าใช้แผงขนาด 580Wp เมื่อตรวจสอบที่ flash report จะพบว่า บางแผงอาจจะวัดได้ที่ 581.9Wp หรือบางแผงอาจจะวัดได้ที่ 584.7Wp ดังนั้นถึงแม่ว่า MPP ของแผงรุ่นเดียวกันขนาดเดียวกันจะใกล้เคียงกัน แต่ก็จะไม่เท่ากันซักทีเดียว MPPT ที่อินเวอร์เตอร์จะทำให้กำลังไฟฟ้าที่ได้จาก String อยู่จุดสูงสุด แต่ในแต่ละแผงจะทำงานที่จุดใกล้เคียง MPP เท่านั้น จึงมีค่าประสิทธิภาพที่ศูนย์เสียจาก Module Mismatch Loss ประมาณ 2% ดังนั้นข้อได้เปรียบของการปรับประสิทธิภาพในระดับแผงคือการลดผลกระทบของ Module Mismatch Loss ทำให้แผงทำงานที่จุด MPP ทุกๆแผง

หรือแม้กระทั้งกรณีที่มีเงากระทบบนแผงโซล่าเซลล์ จากสิ่งปลูกสร้างรอบข้างและคราบฝุ่นต่างก็เป็นปัจจัยที่ทำให้ค่า MPP ของแผงนั้น คลาดเคลื่อนออกไป การใช้ Power Optimizer จะช่วยลดผลกระทบของปัญหาเล่านี้ เพื่อให้ระบบผลิตไฟฟ้าอย่างเต็มปนะสิทธิภาพตลอดเวลา

Images from Sungrow.

2.3) รองรับแผงหลากหลายขนาดใน 1 String

การลงทุนใช้โซล่ารูฟท็อป (Solar Rooftop) คือการลงทุนระยะยาว และตัวแผงโซล่าเซลล์เองก็มีการรับประกันประสิทธิภาพการผลิต (Linear Performance Warranty) ปัจจุบัน ระหว่าง 25-30ปี จึงเลี่ยงไม่ได้เลยที่จะต้องเตรียมรับมือกับแผงที่อาจจเกิดการชำรุดในช่วงอายุการใช้งาน ไม่ว่าจะจากการเสื่อมสภาพหรืออุบัติเหตุ

แผงโซล่าเซลล์ ถึงแม้ว่าตัวเทคโนโลยีหลักจะไม่ได้เปลี่ยนแปลงมาซักพักใหญ่ๆแล้ว แต่ค่าประสิทธิภาพของแผงมีการพัฒนาเพิ่มขึ้นอย่างต่อเนื่อง โอกาสคือแผงที่ผลิตในอีก 5 ปีข้างหน้า จะไม่สามารถต่ออนุกรมกับแผงปัจจุบันได้โดยตรง การเลือกติดตั้ง Power Optimizer ตามที่อธิบายในข้อ 2.2) สามารถลดผลกระทบของค่ากำลังการผลิตของแผงโซล่าเซลล์ที่ไม่เท่ากัน ดังนั้น การติดตั้ง Power Optimizer สามารถรองรับการใช้แผงโซล่าเซลล์ที่มีรุ่นและขนาดไม่เหมือนกันใน String เดียวกัน เพียงแค่ต้องตรวจสอบว่า Power Optimizer สามารถรองรับแผงรุ่นนั้นๆได้

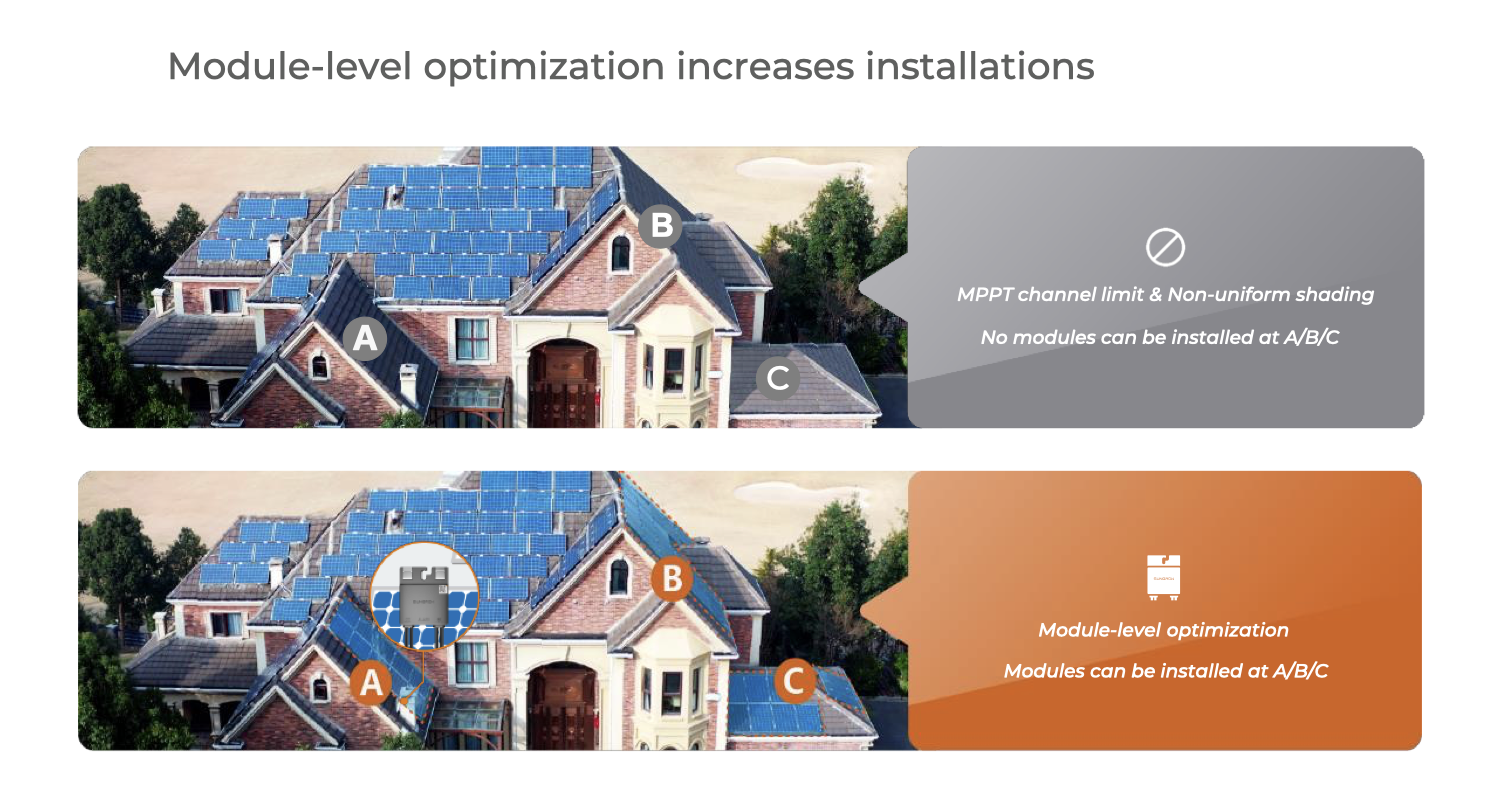

2.4) รองรับการติดตั้งแผงหลากหลายทิศทางใน 1 String

ประโยชน์สุดท้ายของการที่ Power Optimizer ช่วยลดผลกระทบกำลังไฟฟ้าที่ไม่เท่ากันของแผงโซล่าเซลล์ใน String นั้นก็คือการที่เราไม่มีข้อจำกัดว่าแผงใน String เดียวกันจะต้องมีทิศทางและองศาเดียวกัน เพื่อให้ผลิตไฟฟ้าได้อย่างเต็มประสิทธิภาพ

กำลังไฟฟ้าที่แผงโซล่าเซลล์สามารถผลิตได้ หากไม่มีเงาบัง ปัจจัยหลักที่จะบอกว่าผลิตกำลังไฟฟ้าได้เท่าไร่ คืออุณหภูมิเซลล์และปริมาณแสงแดดที่กระทบบนแผง ดังนั้นองศาและทิศทางที่แตกต่าง จะทำให้ปริมาณแสงไม่เท่ากัน และทำให้กำลังไฟฟ้าที่ผลิตได้แตกต่าง

สมมุติว่าสำหรับบ้านหลังหนึ่งที่มีหลังคากระเบื้องหันรับ 4 ทิศทางและต้องการติดตั้งแผงโซล่าเซลล์ในทุกๆทิศทาง อินเวอร์เตอร์สำหรับบ้านพักอาศัยส่วนใหญ่จะมี 2 MPPT INPUT ซึ่งก็แปลว่ารองรับได้สูงสุด 2 ทิศทาง แล้วถ้าเรารวม 2 ทิศทางใน 1 MPPT INPUT จะเกิดอะไรขึ้น ถามว่าระบบจะยังผลิตไฟฟ้าได้หรือไม่ คำตอบก็คือยังผลิตไฟฟ้าได้ และถึงแม้ว่า MPPT ของอินเวอร์เตอร์จะปรับให้ String ผลิตไฟฟ้าที่จุด MPP ก็ไม่ได้แปลว่าแผงจะทำงานที่จุด MPP แผงจะผลิตไฟฟ้าในจุดใกล้ MPP เท่านั้น แปลว่าจะมีประสิทธิภาพที่เสียไปและจะผลิตไฟฟ้าไม่ได้เต็มศักยภาพ

ดังนั้นประโยชน์ที่ Power Optimizer สามารถรองรับการติดตั้งแผงหลากหลายทิศทางใน 1 String ก็คือการที่เราสามารถใช้พื้นที่หลังคาได้มากขึ้น โดยไม่เสียประสิทธิภาพนั้นเอง

Image from Sungrow.

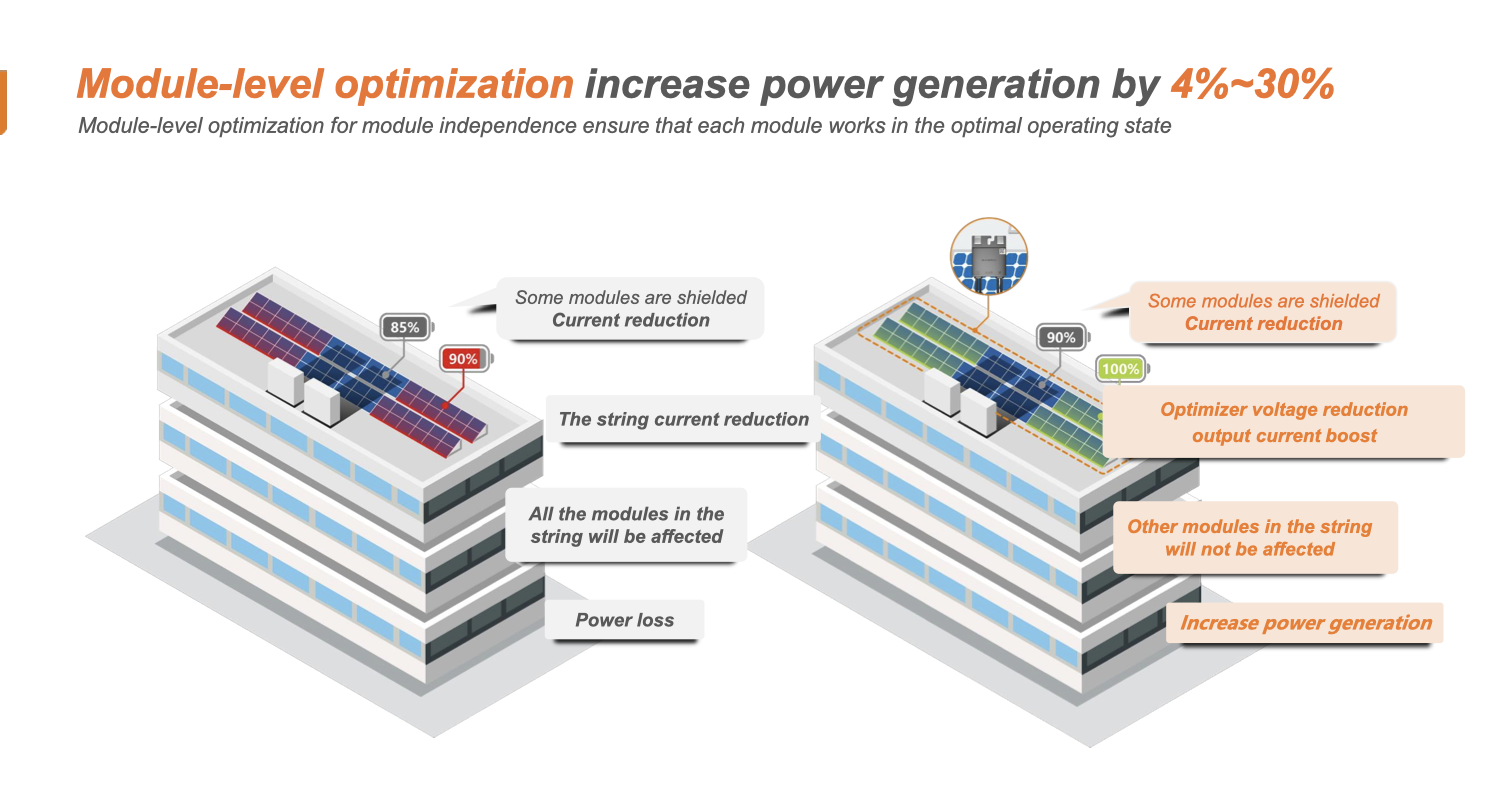

2.5) ตรวจสอบสถานะการผลิตไฟฟ้าในระดับแผง เพิ่มมาตรการความปลอดภัย

Power Optimizer นอกจากจะมีฟังก์ชั่นเพิ่มมาตรการความปลอดภัยและการปรับประสิทธิภาพในระดับแผง เราสามารถ monitor การผลิตไฟฟ้าแบบ Realtime ได้ในระดับแผงอีกด้วย

ระบบโซล่ารูฟท็อป (Solar Rooftop) เดิมที่ไม่มีการติดตั้ง Power Optimizer อินเวอร์เตอร์จะสามารถวัดได้เฉพาะค่าแรงดันและกระแสของ String เท่านั้น ซึ่งเป็นระดับที่ละเอียดที่สุดที่วัดได้ เราจะทราบเพียงว่า String นี้กำลังผลิตไฟฟ้าที่เท่าไร่ แต่จะไม่ทราบถึงระดับแผง

เมื่อมีการติดตั้ง Power Optimizer อุปกรณ์จะสื่อสารกับอินเวอร์เตอร์โดยผ่านเทคโนโลยี PLC ซึ่งเป็นการส่งข้อมูลผ่านสายไฟโซล่าเซลล์เดิม ที่ติดตั้งจาก String บนหลังคามาที่ INPUT ของอินเวอร์เตอร์ เมื่ออินเวอร์เตอร์ได้รับข้อมูล ก็จะรวบรวมกับข้อมูลสถานะการผลิตไฟฟ้าอื่นๆแล้วส่งไปที่ Cloud เพื่อที่เราจะสามารถตรวจสอบสถานะผ่าน Online Monitoring ได้อย่าง Realtime วิธีนี้ จึงไม่จำเป็นต้องติดตั้งสายสัญญาณและสายไฟเลี้ยงใดๆ เพิ่มเติมเลย เมื่อเทียบกับการติดตั้ง RSD และบำรุงรักษาง่ายกว่า โดยส่วนใหญ่แล้ว Power Optimizer จะมีการรับประกัน 25 ปี เวลาที่ชำรุดจะสามารถตรวจสอบได้จาก Online Monitoring เพราะว่าจะไม่มีการรายงานข้อมูล Power Optimizer ที่ชำรุดจะ bypass ให้อุปกรณ์ตัวอื่นฯส่งกระแสไฟฟ้าไปที่อินเวอร์เตอร์ได้อย่างปกติ แล้วเราเพียงแค่ขอเคลมผลิตภัณฑ์ตัวใหม่จากตัวแทนของผู้ผลิตมาเปลี่ยน

จากประสบการณ์การใช้ Power Optimizer พบว่าเวลาที่การสื่อสารของ String ไม่สมบูรณ์ผ่าน PLC String นั้นจะไม่มีการผลิตไฟฟ้า กรณีดังกล่าวเป็นผลดีต่อการเพิ่มมาตรการความปลอดภัยมาก เพราะว่าหลายๆครั้งที่การสื่อสาร ไม่สมบูรณ์ก็เพราะว่าข้อต่อ MC4 หลวม หรือเกิดรอยไหม้ไม่บางจุด การระงับการผลิตไฟฟ้าเมื่อการสื่อสารไม่สมบูรณ์แปลว่า String นั้นจะไม่มีกระแสไฟวิ่งผ่านและจะหยุดไฟอาร์ค เป็นการตัดไฟตั้งแต่ต้นลม จำกัดความเสียหาย (ถ้ามี) ให้อยู่ในวงแคบ

Image from Sungrow.

บทสรุป

ตามที่ พพ. ได้ประกาศ บังคับใช้มาตรฐาน วสท. 022013-22 สำหรับโครงการที่ทำการสั่งซื้อหรือทำสัญญาฯหลังจากวันที่ 1/7/2566 ไปแล้ว แปลว่าโครงการ Solar Rooftop ที่มีขนาดของอินเวอร์เตอร์รวมกันมากกว่า 200kVA จะต้องติดตั้งระบบ Rapid Shutdown เพื่อขอรับใบอนุญาต พค.2 ซึ่งเป็นส่วนประกอบในการที่การไฟฟ้าฯ จะพิจารณาอนุญาตให้เชื่อมต่อระบบฯขนานกับโครงข่าย

RSD ได้เปรียบในเรื่องของต้นทุนที่ต่ำกว่า Power Optimizer ไม่มาก และจะไม่สามารถตรวจสอบและปรับประสิทธิภาพในระดับแผงได้ ซึ่งหากพิจารณาจากประโยชน์และมูลค่าที่เพิ่มขึ้นในระยะยาว การใช้ Power Optimizer จะเป็นทางเลือกที่คุ้มค่ามากกว่า